Автоматизированный ультразвуковой контроль (далее, АУЗК) признан наиболее эффективным методом НК, применяемым при производстве различных изделий для промышленных и строительных областей (трубы, трубопроводы, железнодорожные рельсы и колеса, прутки и прочие объекты). Потребность в автоматизации и визуализации ультразвукового контроля возникла в связи с повышением требований к качеству объектов, увеличением скоростей базовых технологических процессов производства изделий, необходимостью совершенствования информативности и достоверности данных, получаемых в процессе УЗК.

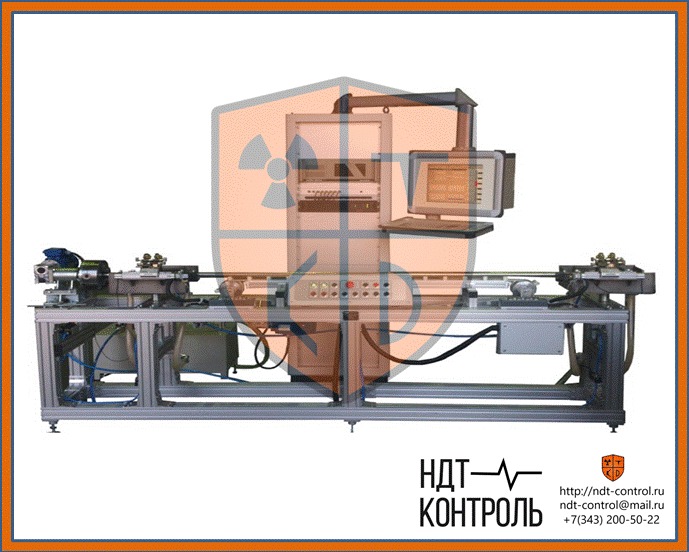

Автоматизированную установку УЗК используют для ультразвуковой диагностики изделия в автоматическом режиме. Такие технологии позволяют осуществлять УЗ-контроль с высокой скоростью (до 3 м/с) и полностью адаптированы для проведения дефектоскопии, толщинометрии, структуроскопии. Современные установки АУЗК — это сложные комбинации пневматических, механических, гидравлических, акустических, электронных систем, имеющих единое программное обеспечение.

Применение АУЗК связано с выполнением ряда требований:

- Методики АУЗК должны соответствовать нормам и стандартам ультразвукового контроля, предусмотренным в нормативной технической документации на производимого изделия.

- Должен обеспечиваться необходимый уровень достоверности выявленных дефектов, при условии, что сканирование объекта осуществляется с высокой скоростью.

- Должна поддерживаться и соблюдаться эксплуатационная надежность работы всех систем установки.

- Компоновка акустических блоков с УЗ-преобразователями должна быть спланирована таким образом, чтобы время калибровки акустической системы при переносе оборудования на выпуск других изделий было минимальным.

- АУЗК должна обладать всеми необходимыми функциями, способными обеспечить воспроизводство результатов контроля при повторных исследованиях.

- Система визуализации процесса контроля, а также полученных результатов, должна быть развитой.

- Приборы АУЗК должны поддерживать режим записи и хранения всех А-сканов от выявленных дефектов.

- АУЗК должен иметь технологические возможности передачи данных о результатах контроля в АСУ ТП цеха или завода.

Автоматизированный ультразвуковой контроль осуществляется по следующей схеме:

- На диагностируемое стыковое соединение устанавливается транспортный модуль сканера-дефектоскопа.

- В сканер-дефектоскоп загружаются соответствующие настройки, в том числе, параметры объекта (максимальную длину, толщину стенки, внешний диаметр). Помимо этого, вводятся данные оператора, наименование и номер объекта.

- Поверхность околошовной зоны обрабатывается контактной жидкостью.

- Устанавливается скорость сканирования, только после этого начинается сама процедура.

- Ультразвуковой контроль объекта осуществляется в автоматическом режиме, без дальнейшего вмешательства оператора.

- По окончанию АУЗК, устройство сканирования автоматически остановится, данные контроля сохранятся в архиве.

Расшифровка показаний дефектоскопа непосредственно на объекте позволяет значительно сэкономить время, незамедлительно устранить обнаруженные неисправности, провести профилактические или ремонтные работы.